- NEWS

- Festungen

- Sonderseite "Bunkertour 2006"

- Der Festungsriegel Trient

- Brusaferro (2003)

- Dos Fornas (2003)

- exFortino in Caverna (2004)

- Colle delle Benne (2003)

- Tenna (2005)

- Busa Granda (2003/2004)

- Busa Granda (2004/2018)

- Kanonenwerk Cimirlo (2004)

- Batterie Roncongno (2004)

- Monte Celva (2004)

- Candriai (2004)

- Castellar della Grua (2004)

- Werk Casara (2005)

- Monte Calisio (2005)

- Valmorbia (2003) - 1. Exkursion

- Valmorbia (2005) - 2. Exkursion

- Die sieben Gemeinden

- Hochflächen v. Asiago (it.)

- Weitere Festungsbauten

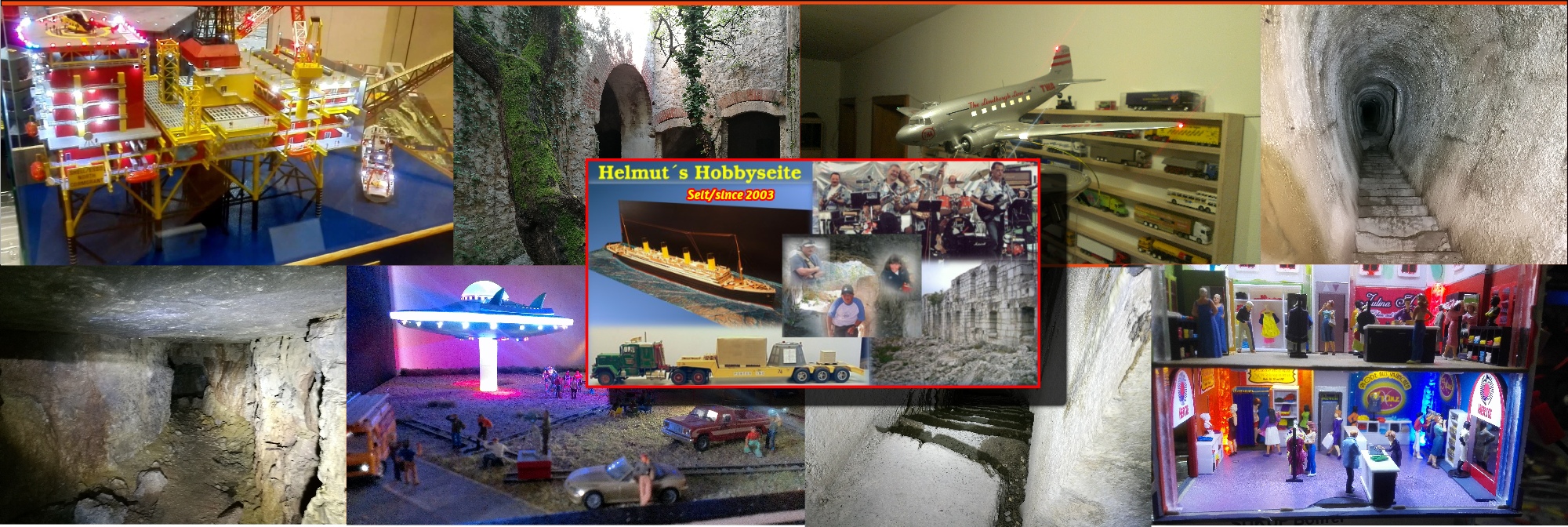

- Modellbau

- Hellis Showroom

- Die ursprüngliche Hobbyseite

- Urlaub im Trentino

- Links

- Sitemap

- Impressum

- Datenschutzerklärung

Bauberichte

Grundierung und Lackierung - Teil 1

Weil die Teile teilweise schon in farbigem Kunststoff gegossen sind, ist es schwer, Farbe des gleichen Farbtones aufzutragen.

Hilfreich und auch haftungsverbessernd wirkt sich das Grundieren der Einzelteile mit einer speziellen Grundierung aus.

Die anschließende Hauptlackierung in der entsprechenden Farbe fällt dann leichter. Schwierig dabei ist, dass durch die Struktur der Bauteile (Stahlträger, Rohre etc.) viele Winkel und Nischen vorhanden sind und trotz intensiver Lackierung von einem deckenden Farbauftrag "verschont" werden. Das heißt, man soll beim Brushen den Winkel der Spritzpistole mehrmals ändern, um auch diese Stellen zu erreichen.

Ich habe das komplette Untergestell fertig zusammengebaut und dann lackiert.

Die untere Verstrebung und die Füße des Gestells müssen aber schwarz bemalt werden. Dies habe ich mit einem Pinsel gemacht, was einigermaßen mühsam war.

Besser wäre es, den mittleren Teil mit den vielen Rohrdurchführungen vorab schwarz zu spritzen und dann abzudecken.

zurück

Bemalung der Ebenen

Besonders das Bemalen der verschiedenen Motoren, Tanks, Anschlußflansche, Gehäuse usw. macht durch die Vielfalt der Farben eine enorme Arbeit. Durchschnittszeit pro Ebene etwa 1 Stunde.

Erschwerend kommt hinzu, dass durch den angedeuteten Boden aus Riffelblechen, manche Farbe durch die Kapillarwirkung verläuft. Das muß später ausgebessert werden.

Die beste Methode ist folgende:

Die Böden sämtlicher Modulebenen fertig anmalen und dann erst die Aufbauten lackieren. Beim Übergang zum Boden habe ich hier mit einem ganz feinen Pinsel (5/0) vorgemalt und denn Rest dann mit einem Pinsel Größe 2 fertiggestellt.

Zu beachten ist auch, dass viele Farben - speziell weiß, hellgelb, orange und auch z. T. rot - nur sehr schlecht decken, also ein zweiter oder gar dritter Anstrich nötig ist. Zu dünne Farbe verläuft immens schnell und setzt sich in den Rillen des Bodens ab. Bei dickflüssiger Farbe erreicht man die besten Ergebnisse, wenn man mit einer Tupf-/Streichtechnik vorgeht.

Weil viele Teile sehr eng beisammen stehen, ist trotz guter Beleuchtung eine Schattenbildung unvermeidlich. Ich habe mir dadurch beholfen, indem ich eine unserer Kopfleuchten, die wir bei den Festungsbesuchen immer dabei haben, aufgesetzt habe. So wurde der Schattenbereich auf ein Minimum begrenzt und das Licht der Kopflampe reichte aus, um auch diese Stellen "ins rechte Licht zu setzen".

zurück

Die Lichtleiter

Wichtig ist, dass die dünnen Fasern nicht aus den Bohrungen in den Pulten wieder herausrutschen. Deshalb habe ich sie vor der Montage auf das Grundgestell zuerst auf der Bodenplatte mit Kabelbindern fixiert.

Weil die Aufbauten innen hohl und unten offen sind, habe ich an den Stellen, an denen die Lichtleiter durchgeführt sind, dick mit Silikon aufgefüllt und alles trocknen lassen. Das Silikon greift das Material nicht an und bleibt elastisch, verhindert aber ein Herausrutschen der Lichtleiter. (Außer man zieht doch zu fest daran).

Weil ich bei der Montage dann festgestellt habe, dass das Pult ausgerechnet auf der Führungsleiste des Grundgestells aufliegt, mußte ich diese entfernen, um die LWL´s in die richtige Lage zu bekommen und habe das Modul dann anschließend mit Superkleber befestigt.

Nachdem es gut angetrocknet war, begann ich mit Markus´ Hilfe, die Lichtleiter durch die Röhrchen zu ziehen. Hierbei mußten wir vorsichtig vorgehen, um nicht doch den einen oder anderen Lichtleiter rauszureissen.

Auch die Röhren wurden dann mit Sekundenkleber befestigt. Sie sind übrigens den dem Bausatz beiliegenden Rohren entnommen und auf 5 cm Stücke abgelängt.

zurück

Die Bodenplatte

Nach der Ausrichtung der Matrix und ihrer provisorischen Befestigung, ging es nun an das Bohren der einzelnen Löcher. Für das Vorbohren habe ich einen 1,5er Bohrer verwendet.

Als nächstes wurden dann an den Stellen, wo die Stützbeine der Oilrig aufliegen, mit Doppelklebeband kleine Streifen aufgeklebt und das Grundgestell darauf fixiert.

Dann wurde die Platte zusammen mit dem Grundgestell auf den Kopf gestellt, um die Stützen anzubohren. Dabei habe ich aber nur ein paar Millimeter reingebohrt, weil ich nicht wußte, wie tief ich bohren kann.

Das Ganze wurde dann wieder umgedreht, das Grundgestell entfernt und die Füße nun tiefer ausgebohrt.

Hier nun die nötigen Bohrer:

Vorbohren an allen Stellen: generell mit 1,5 mm

Ausbohren der Füße und Gewinde: Vorbohren 2,4 - 2,5 mm, Gewinde M3

Aufbohren der Löcher für die Schrauben: Bohrer 3,5 mm

Aufbohren der Löcher bei den Röhren: Maximal 2,5 mm

Benötigte Schrauben bei einer Plattenstärke von 10 mm:

Zylinderschrauben mit Schlitz (DIN 84) oder Innensechskant (DIN 912)

M 3 x 12 bzw. M 3 x 16

Bei dünneren Platten ändert sich entsprechend die Schraubenlänge.

zurück

Beleuchtung mit SMD-LEDs

Als Erstes: Einfach ist es nicht, mit diesen Winzeldingern rumzuhantieren. Es gibt bei SMD-Teilen so viel zu beachten, dass man sich schon vorher überlegen sollte, ob man es wagt oder nicht.

Da ich aber während meiner Umschulung den Umgang mit SMD-Bauteilen gelernt hatte und im Praktikum ausschließlich damit gearbeitet habe, entschloß ich mich, den Versuch zu wagen.

Also besorgte ich mir 50 SMD-Weißlicht-LEDs und mußte erst mal feststellen, dass diese noch kleiner waren, als die, die ich vor 7 Jahren verarbeitet habe. Aber - wer nicht wagt, nicht gewinnt - und so baute ich erst mal einige Versuchsanordnungen, die ich hier aber nicht näher beschreiben möchte.

Eine Möglichkeit hat sich aber herauskristallisiert, die ich hier nun näher beschreibe. Hier aber zuerst das benötigte Material:

1 Lochrasterplatte, Lochabstand 2,54 mm mit einseitigen Lötpunkten.

Trafodraht Durchmesser nach Wahl (ideal 0,3 mm),

Dünnes Litzenkabel (z. B. für Modelleisenbahn),

Spitz- und Winkelpinzette, eine spitze Klemmpinzette.

helle Weißlicht-SMD-Leuchtdioden.

LED-Montage

Nun zur Montage:

1.:

Die Lochrasterplatte mit einer Laubsäge in Streifen schneiden und dann Stücke von je 2 Lötpunkten abtrennen. Diese dann auf die Unterseite des jeweiligen Modulbodens kleben. (Ich habe sie diagonal aufgeklebt, um eine bessere Ausleuchtung zu erreichen.)

Ideal ist, sich ein Anschlagbrettchen mit Markierungen zu machen, das man dann neben den Modulboden legt. So hat man immer den richtigen Abstand.

Bei 5 LEDs gilt ungefähr die Faustregel: Von den Stirnseiten nach innen jeweils ca. 2 cm, dann 1 LED in der Mitte des Bodens und die beiden anderen auch ungefähr in der Mitte zwischen der mittleren und der jeweils äußeren LED.

2.:

Die LEDs jeweils nur auf einer Seite anlöten und die Reihe fertigstellen.

Achtung: Auf die Anschlüsse achten, weil es ja eine Reihenschaltung wird!

3.:

Aus dem Litzenkabel einzelne Drähte herausziehen, zuschneiden und mit der noch nicht verbundenen Anschlußseite der LEDs verlöten. Auch wieder der Reihe nach durchlöten.

Anmerkung: Seit kurzem verwende ich, anstelle der dünnen Litze, verzinnten Draht in der Stärke 0,3 mm. Dieser ist auch hervorragend dafür geeignet. (HF - 16.09.05)

4.:

Die freien Enden der Drähte nun mit den anderen LEDs fertig verbinden (Schritt 2)

5.:

An einer freien Stelle des Modulbodens ein weiteres Stückchen Platine kleben. Ich empfehle am Rand der Platte ungefähr an der Stelle, wo man die Spannungsversorgung verlegen möchte.

6.:

Mit einem Draht die Anode der 1. LED mit der unter Punkt 5 genannten Platine verbinden. Gleiches gilt für die Kathode der 5. LED - diese Verbindung aber mit Trafodraht herstellen. Er ist isoliert. Vor dem Löten muß an beiden Drahtenden mit einem Skalpell oder scharfen Teppichmesser vorsichtig die Lackschicht abgekratzt werden.

Tipp:

Kathode (+) und Anode (-) erkennt man bei SMD-LEDs folgendermaßen:

Die Lötstelle der Kathode ist rechteckig, die der Anode läuft nach innen spitz zu. (Wenigstens bei denen, die ich verwende).

Ansonsten hilft nur ausprobieren. Sicherheitshalber mit einer Konstantstromquelle oder einem dazwischengeschalteten Widerstand (ca. 220 Ohm bei 5 V, 470 Ohm bei 12 V).

Das Löten:

Hier muß man höllisch aufpassen, weil die Teile schnell kaputt gehen. Normalerweise halten die LEDs eine Temperatur von etwa 250° C für 5 Sekunden aus. Mein Lötzinn schmolz aber hier nicht richtig, so dass ich mit brachialen 360° C ans Werk ging.

Deshalb empfehle ich: Lötstelle auf dem Platinenstück leicht verzinnen, mit einer Pinzette die LED aufsetzen und festhalten, nochmal kurz mit dem Lötkolben hin und fertig.

Eine weitere Möglichkeit ist, dass man dünnes Lötzinn mit einem niedrigerem Schmelzpunkt verwendet. Auch hier gilt aber, dass die Methode zu verwenden ist, die einem am besten liegt.

zurück

Ausgleichsarbeiten

Die nachstehende Fotogalerie soll Euch wesentliche Punkte zeigen, an denen Nacharbeiten nötig sind, sofern es bei Euren Modellen ebenfalls diese Probleme

geben sollte.

Die Scheinwerfer

Im Prinzip ist die Herstellung von Scheinwerfern auf Masten eigentlich schwieriger, als es aussieht. Sieht aber - mit entsprechender Sorgfalt, dann später bestimmt gut aus.

Für dieses Modell habe ich warmweisse SMD-LEDs des Typs PLCC 2 verwendet. Sie eignen sich dafür hervorragend, weil an den Seiten gelötet werden kann und auch genügend Platz vorhanden ist.

Für die Masten habe ich alte Spritzennadeln und Nadeln von Druckerpatronen-Refills verwendet. Die Enden bzw. Spitzen wurden abgesägt und verschliffen.

Die Anschlußleitungen bestehen aus verdrilltem Lackdraht, der durch die Röhrchen geführt wird. Die Anschlußenden abisolieren, Y-förmig nach außen biegen und verlöten.

Wer will kann die LEDs, Drähte und Röhrchen anmalen, so fällt es weniger auf und wirkt realistischer.

Zurück zur Seite 15